Detailliert zugeschnittene Klein- und Kleinstantriebssysteme im Baukastenformat

Vor drei Jahren haben KOCO MOTION und adlos ihre geniale – immer noch einzigartige – Plattform KannMOTION auf den Markt gebracht. Jetzt haben die Kooperationspartner den aus einem Schrittmotor mit integrierter Steuerung und Encoder bestehenden Antrieb optimiert. Bei der Generation 2.0 wurden mechanische und elektronische Verbesserungen vorgenommen und die Software weiterentwickelt. Zudem unterstützt ein komplett überarbeitetes Bedientool Anwender bei der Integration der Plattform in ihre Produktentwicklung.

Warum teuer mit zu viel Performance, wenn es kostengünstig und auf die Anwendung zugeschnitten geht? Das fragten sich adlos und KOCO MOTION, bevor sie vor drei Jahren gemeinsam den KannMOTION entwickelt haben. Wie schon der Name sagt, kann sich der Motor bewegen. Nichts ungewöhnliches eigentlich für einen Antrieb, werden Sie denken. Aber der KannMOTION bewegt sich nicht nur physikalisch. Er ist auch sehr beweglich, wenn es um die Anpassung auf die ihm zugedachte Applikation geht. „Diese Anpassung verschafft unseren Kunden einen Mehrwert, durch den sie ihre Total Cost of Ownership (TCO) optimieren können“, sagt Thomas Vogt, Geschäftsführer der adlos AG, Liechtenstein. „Mit unserem Produkt erhalten Sie genau nur die Features, die sie für ihre Anwendung benötigen“, fügt Olaf Kämmerling, Geschäftsführer der KOCO MOTION GmbH, Dauchingen hinzu.

Die Plattform als Basis

Der aus einem Schrittmotor mit integriertem Encoder und einer direkt angebauten Steuerung bestehende Antrieb ist als geschlossener Regelkreis konzipiert. Als Closed-Loop-Antrieb ist er einfach aufgebaut und voll programmierbar. Die individuellen Anpassungen der Hard- und Software für Kundenprojekte basieren typischerweise auf 80 Prozent Standard-Bausteinen, die nach dem Baukastenprinzip zusammengestellt werden. Das kompakte Antriebssystem arbeitet auch im Dauerlauf zuverlässig wie ein Servomotor und lässt sich über Befehle oder Ablaufprogramme programmieren. Den KannMOTION gibt es in den Flanschgrößen Nema 11, 14, 17, 23, 24 und 34 mit Drehmomenten von 0,05 bis 12 Nm. Die Versorgungsspannung ist von 12 V bis 48 V gegeben und der Phasenstrom kann bis maximal 10 A betragen. Die Einsatzgebiete finden sich überall dort, wo Positionieraufgaben, geregelter Dauerlauf oder ein programmierter Bewegungsablauf benötigt werden.

Die Summe aller Komponenten ist gleich wenig

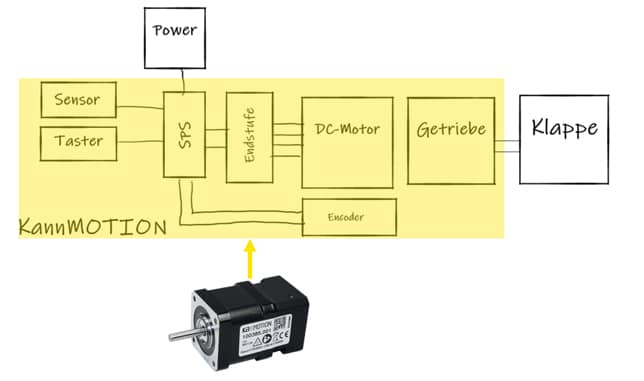

Durch die Reduzierung der Komponenten verringern sich Montageaufwand, das dabei entstehende Fehlerpotential und der Verschleiß. Letzterer verringert sich zudem Dank Direktantrieb des KannMOTION. Durch den Wegfall des Getriebes fällt auch der Geräuschpegel kleiner aus. Der Wirkungsgrad ist um 30 bis 50 Prozent höher als bei einem konventionellen DC GetriebemotorAntriebssystem. Der KannMOTION ist zudem sehr kompakt gebaut, weil die ebenfalls sehr kompakte Steuerung direkt auf dem Antrieb sitzt und der Encoder bereits integriert ist.

Über die Einstellung des Stroms lässt sich das abgegebene Drehmoment anpassen. Hier ist ein Klemmschutz gemäß Maschinenrichtlinie gegeben, so dass beim Schließen von z. B. einer Klappe keine Verletzungsgefahr besteht.

Ein technischer Defekt bei Manipulation oder Fehlbedienung des Antriebs ist ebenfalls ausgeschlossen. „Das kann bei einigen Anwendungen schon mal vorkommen. So könnten Kinder beispielsweise an einer Antriebklappe herumspielen, indem sie die Klappe ständig auf und zu machen. Das würde das Getriebe zerstören“, beschreibt Thomas Vogt ein Beispiel. Durch den Wegfall des Getriebes sei das Problem aber gar nicht erst vorhanden. Der Antrieb lässt sich einfach zurückdrehen. Das Rastmoment vom Motor ist sehr niedrig und Komponenten werden nicht belastet.

Auch die Fehlersuche im Fall eines Defekts sei sehr einfach. „Weil nur (noch) ein Produkt alle Funktionen innehat, kann ein Fehler auch nur am Produkt selbst entstehen. Fehler durch Anbauteile, Verkabelung oder falsche Anschlüsse beispielsweise gibt es erst gar nicht“, sagt Olaf Kämmerling. Im Falle eines Fehlers kann also der Motor im Plug-and-play-Verfahren einfach ausgetauscht werden.

Viele W-Fragen konkretisieren die Auslegung

Wie muss man sich nun die Auslegung solch eines Alleskönners mit ‚Auf-den-Punkt-Garantie‘ vorstellen? „Die Integration eines Motors in ein neues Produkt erscheint im ersten Augenblick recht simpel: Der Motor soll eine spezifische Dreh- oder Linearbewegung ausführen. Diese erzeugte Bewegung ist das Herz des Antriebs. An diesem Punkt kommt unser Know-how dazu: Die Auswahl des richtigen Antriebs mit der optimal passenden Ansteuerelektronik“, beschreibt Herr Kämmerling das Prozedere. Zur Spezifikation der Anforderungen müssen die Kunden zunächst viele W-Fragen beantworten wie:

- Wann soll sich der Motor drehen?

- Welche Geschwindigkeit wird benötigt?

- Welches Drehmoment bzw. welche Kraft?

- Welche Motortechnik ist gewünscht?

- Welche Adaption an die Motorwelle?

- Wie soll der Antrieb befestigt werden?

- Welcher Bauraum steht zur Verfügung?

- Wie wird der Antrieb angesteuert?

- Welche Umweltbedingungen herrschen vor?

- Welche Lebensdauer wird vorausgesetzt?

„Bei uns führen immer zwei Sichtweisen zu zwei Möglichkeiten mit unterschiedlichen Ergebnissen: der Auswahl eines Motors aus dem Katalog oder die kundenspezifische Anpassung“, sagt Thomas Vogt. In vielen Fällen kann ein Standardantrieb von der Stange eingesetzt werden. Dann sind gegebenenfalls Nacharbeiten durch den Kunden notwendig. Er adaptiert zum Beispiel Stecker, Kabel, die Abgangswelle oder den Bauraum. Wird der Motor applikationsspezifisch angepasst, können Lebensdauer, Erwärmung, Effizienz usw. positiv beeinflusst werden. Der Schlüssel zum Erfolg ist ein frühzeitiger Austausch der Informationen mit Erstellung eines realistischen Zeitplans. Es erfolgt die Auswahl des Motors, der gegebenenfalls anzupassen ist. Die Motor-Technologie gibt die Ansteuerungsart vor. Darauf ausgerichtet wird das Bewegungsprofil beschrieben und initiiert. Weitere Funktionen oder Komponenten wie zusätzliche Peripheriegeräte, Anzeige- oder Steuerelemente werden dann ganz einfach hinzugefügt – wie Bausteine.

Er kann auch Motion in Industrie 4.0

Was wäre ein Antriebssystem mit solch einem Namen, wenn es nicht auch Digitalisierung kann? Natürlich ist der KannMOTION auch für die Kommunikation in der smarten Fabrik ausgelegt. Er verfügt über CANopen sowie RS485- und RS232-Schnittstellen. Zudem können die Antriebe mit digitaler Input- und Output-Funktion (DIO) gesteuert werden. Weitere Schnittstellen sind auf Kundenwunsch ebenfalls umsetzbar. „Leider können wir an dieser Stelle nicht viele konkrete Anwendungsfälle beschreiben. Da sind unsere Kunden eigen. Mit den meisten haben wir eine Geheimhaltungsvereinbarung abgeschlossen. Soviel aber kann ich sagen: Vom Gemüseschäler, über Vakuumgreifer, Formatverstellung, Blutpumpen und Schweißroboter, ja sogar Musikinstrumente ist die Applikationsvielfalt derart groß, dass wir sie eh gar nicht alle aufzählen könnten“, sagt Thomas Vogt. „Zwei schöne Beispiele haben wir aber doch, die zeigen, wieviel TCO Optimierung möglich ist“.

Der Antrieb kann nur, was er muss – zwei Sucessstories

Für sein bisheriges Antriebssystem zur Klappensteuerung für eine Verkaufstheke von Backwaren benötigte ein Kunde bisher folgende Komponenten, die er von unterschiedlichen Firmen beziehen musste: Steuerung, Endstufe, Bedienelemente, Sensorik, Kollisionsschutz, Getriebe, DC Motor und Verkabelung. „All diese Komponenten sind jetzt in unserem KannMOTION integriert. Das ist ein Paukenschlag für den Einkauf“, freut sich Herr Vogt. „Der Mitarbeiter spart Planungsaufwand, Recherche, reduziert die Variantenvielfalt und, und, und. Er bekommt alles aus einer Hand mit hoher Planungssicherheit“.

Ein zweites Beispiel verdeutlicht ebenfalls die große Flexibilität der KannMOTION-Plattform: Der Anwender steuert in einem Vibraphon zwei Motoren, die synchron drehen müssen. Die Drehzahl soll variabel 10 bis 400 Umdrehungen pro Minute betragen. Beim Abschalten des Gerätes soll der Motor eine feste Stellung einnehmen. Für diese Vorgaben haben KOCO MOTION und adlos die KannMOTION Plattform folgendermaßen optimiert:

„Zur Bauraum und Kostenoptimierung haben wir die Steuerung um die Schalter und Anschlüsse für den Fußschalter erweitert. Zudem haben wir eine Drehzahlanzeige und ein Potentiometer integriert. Wir haben also die Verkabelung und die komplette Steuerung unseres Kunden in die KannMOTION Steuerung integriert“, beschreibt Olaf Kämmerling die Anpassung. Der Kunde kann sich über den kleineren Bauraum freuen und die Reduzierung auf nur eine Steuereinheit, den einfachen Aufbau sowie den Wegfall der Verkabelung.

„Unterm Strich ist es immer wichtig, was der Kunden bezahlen möchte für den direkten Zuschnitt des Antriebs auf die Funktionen, die er zu realisieren hat. Hierbei spielen nicht nur die Anzahl der Komponenten oder ihre Preise eine Rolle, sondern auch Montage-, Wartungs- oder Reparaturkosten sind ausschlaggebend – die TCO Kosten eben“, gibt Olaf Kämmerling zu bedenken und weiter: „Leider schauen Anwender noch viel zu sehr auf den Preis des Antriebs selbst und nicht auf die Gesamtkosten. Ein Umdenken hier wäre sehr wünschenswert.“

KannMOTION Generation 2.0 und danach

Seit sechs Monaten ist die KannMOTION Generation 2.0 auf dem Markt. Verbesserungen sind hier in der Mechanik, Elektronik sowie Software gemacht worden. Ein komplett überarbeitetes Tool der KannMOTION Manager unterstützt den Anwender bei der Integration.

„Sicher die größte Änderung ist die Art der Programmierung. Schnellere Reaktionszeiten sowie flexible und eine möglichst breit einsetzbare Firmware (Software) waren das Ziel. Nun haben wir eine Entwicklungsumgebung geschaffen, mit welcher der Anwender entweder im objektorientierten Flow Chart Editor oder im C Code seine Applikation umsetzten kann. Der Himmel ist die Grenze“, schwärmt Thomas Vogt.

„Der Markt hat das KannMOTION-Projekt sehr gut aufgenommen. Hier konnten wir bereits diverse Applikationen in allen Projektstadien von der Evaluation über Final Testing bis hin zur Serie umsetzen. Die Möglichkeit der kundenspezifischen Applikation ist aus unserer Sicht immer noch einzigartig“, fügt Olaf Kämmerling hinzu

Die beiden Kooperationspartner bekommen immer neue Inputs von ihren Kunden für eine Weiterentwicklung der Plattform. Zum Beispiel haben sie die Steuerung in Bezug auf Nema 11 auf einen speziellen Kundenwunsch hin realisiert. Ganz nah am Kunden wollen sie die Entwicklung dieser einzigartigen Plattform auch künftig vorantreiben. Damit bieten sie dem Markt Produkte an, die genau das machen, was sie sollen – nicht mehr und nicht weniger.